Новости, обзоры и акции

Новости, обзоры и акции

Опрессовка отопительных коммуникаций для обеспечения надежности систем и предотвращения аварийных ситуаций

В преддверии каждого отопительного сезона важно осуществлять проверку трубных коммуникаций на герметичность. Также бывают ситуации на протяжении отопительного сезона, требующие проверки сетей (например, в случае возникновения аварии, при смене секций системы отопления, радиаторов, тепловых котлов). Контроль качества соединения трубопроводов не осуществим на стадии монтажа. Но, по завершении работ, выполняется комплекс испытаний для всей отопительной системы для предотвращения появления новых аварийных ситуаций.

Гидравлическое испытание (опрессовка трубопроводов) - это один из самых распространенных способов контроля надежности и основных рабочих свойств системы без демонтажа или выведения из работы объекта или каких-то его частей, в частности, предназначенный для проверки прочности, целостности и выносливости трубопроводов, теплообменников, насосов и прочего оборудования, функционирующего под давлением.

Неисправности отопительных каналов и систем, работающих под давлением, представляют угрозу для здоровья и жизни людей, поэтому опрессовка - необходимая процедура, позволяющая сделать выводы касательно надежности оборудования и труб на протяжении всего периода их службы. К подготовке мероприятий по опрессовке предъявлены очень высокие требования.

Порядок проведения опрессовочных работ(опрессовки трубопроводов) представляет собой следующую последовательность:

- остановка работы системы (если она запущена) и слив теплоносителя;

- заполнение системы воздухом или водой с доведением давления до уровня, превышающего рабочий ориентировочно на 25%;

- выдержка системы в таком состоянии в течение контрольного времени (примерно 30 минут) с параллельным осуществлением контроля показаний манометра;

- формирование выводов (отсутствие падения давления на протяжении контрольного времени означает, что система герметична, в противном же случае, осуществляется поиск и устранение протечки).

Это примерный порядок выполнения процедуры опрессовки. Более точная последовательность может быть составлена в зависимости от конкретных условий работ и особенностей объекта. Также по совместительству с опрессовкой зачастую осуществляются промывание и прочистка трубопроводов.

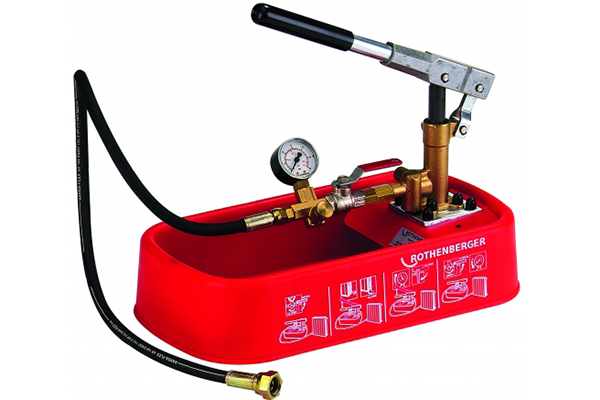

Говоря о гидравлических испытаниях, нельзя не коснуться темы опрессовочного оборудования. Речь идет об устройствах ручного или электрического типа, состоящих в основном из резервуара, манометра, насосного узла, шланга, и элементом управления. Ведущие детали этих звеньев выполнены из материалов высокой прочности (латунь и сталь), что обеспечивает надежность подключения к проверяемой системе и взаимодействия с ней. В то же время опрессовщики делятся по принципу работы на три типа: поршневые, пластинчато-роторные и мембранные.

Ручные опрессовщики.

Насосы такого типа приводятся в действие вручную, поэтому требуют значительных затрат сил и обладают низкой производительностью в сравнении с электрическими. С другой стороны, к достоинствам этих устройств можно отнести легкость при перемещении и перевозке, простоту непосредственно работы и низкую стоимость. Эти насосы способны обеспечивать рабочее давление до 500 атм., чего хватает для проверки небольших систем. Аппарат такого типа будет прекрасным решением для нечастого применения в личных целях.

Насосы такого типа приводятся в действие вручную, поэтому требуют значительных затрат сил и обладают низкой производительностью в сравнении с электрическими. С другой стороны, к достоинствам этих устройств можно отнести легкость при перемещении и перевозке, простоту непосредственно работы и низкую стоимость. Эти насосы способны обеспечивать рабочее давление до 500 атм., чего хватает для проверки небольших систем. Аппарат такого типа будет прекрасным решением для нечастого применения в личных целях.

Электрические опрессовщики.

Принципиальным отличием насосов этой разновидности является наличие электрического привода, что в свою очередь предоставляет возможность осуществлять работы в более серьезных масштабах. Электрические опрессовщики более тяжелые устройства (тем не менее, достаточно мобильные), обладающие высокой производительностью и более гибкой и точной регулировкой, а также ограничителем давления. Такие аппараты значительно удобнее в применении, нежели ручные насосы. К недостаткам электрических опрессовщиков можно отнести сравнительно высокую стоимость и необходимость использования источника электричества в досягаемости до места проведения работ.

Принципиальным отличием насосов этой разновидности является наличие электрического привода, что в свою очередь предоставляет возможность осуществлять работы в более серьезных масштабах. Электрические опрессовщики более тяжелые устройства (тем не менее, достаточно мобильные), обладающие высокой производительностью и более гибкой и точной регулировкой, а также ограничителем давления. Такие аппараты значительно удобнее в применении, нежели ручные насосы. К недостаткам электрических опрессовщиков можно отнести сравнительно высокую стоимость и необходимость использования источника электричества в досягаемости до места проведения работ.